HVAF溶射をメインとする溶射受託加工専門の会社です

![]()

![]()

溶射業界におけますサーメットは、炭化物系のWC-CoもしくはWC-CoCrの適用例が一番多く、主に耐摩耗性の向上を目的として施工されています。 腐食環境下でWC-CoCrが多く用いられます。

HVAFで施工するメリット

・純酸素を使用せず、圧縮空気を酸化剤に使用するために低コストで生産可能

・HVOFより低温であるので、脱炭反応による脆性相W2Cが発生しない

・殆ど溶融させていないので、1mmを超える厚膜作製が可能。

1.施工例

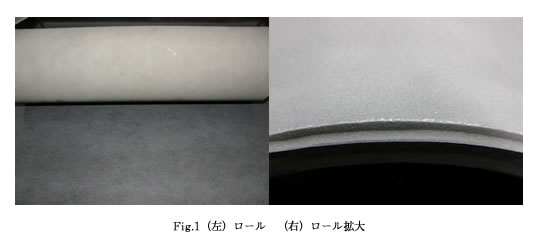

皮膜の厚みは約3mm。拡大写真から割れや剥離は生じていません。

施工事例のおまけとして、ロール等へ溶射時に使うマスキング治具を示します。厚さ約2cm。更なる厚膜も形成可能です。

2.皮膜特性

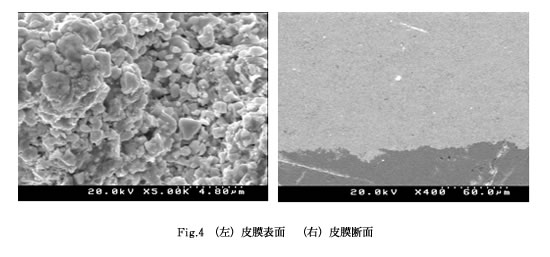

HVAFにより作製したWC-12Co皮膜の表面及び断面です。HVOFと同じように緻密な皮膜で、空孔は殆ど見られません。表面状態はHVOFとは明らかに異なります。 溶融し飛散している粒子はないことから、ウォームスプレーによるWC-Co皮膜と類似しています1)。

赤丸が脆性相であるW2Cであり、HVOF皮膜のみ出現しています。HVAFによるWC-Co皮膜には出現していないことから、原材料に近い組成を保ったまま皮膜となることが特徴です。

3.今後の研究開発

WC-Co(サーメット)施工においては、ラバルノズルが無い装置で行っています。

装着すると、粒子速度は上昇しますが粒子温度は下がるために、付着率及び皮膜硬度の低下が著しいためです。

今後は、結合剤である金属を増量した粉末の使用、バレル延長による加速加熱区間の増大などにより、より良い皮膜(皮膜硬度及び破壊靭性の向上)を目指していきます。

参考文献

1) 渡邊誠,ボーンテップ・チバヴィブル,黒田聖治,川喜多仁,小松誠幸,北村順也,佐藤和人,日本金属学会誌,Vol.71,No.10(2007)853-859

銅は実用金属の中で最も優れた熱伝導性・導電性を有しており、至る所で用いられています。 従来の溶射法は大気中で溶融させて皮膜を作製しますので、酸化が避けられないため、その特性を十分発揮させることは不可能でした。

1.コールドスプレーによる銅皮膜

既知の事ですが、コールドスプレーは大気中で超音速に加速された粒子を衝突させて固相状態のまま成膜させます。

故に、従来の溶射法とは異なり酸化が殆ど発生しません。開発初期から銅は研究対象となっており、ドイツのobz社では放熱材としての銅皮膜が実用化されています。

また、日本においてもプラズマ技研は国際熱核融合実験炉のTriangular Supportへの熱伝導皮膜作製実験を明らかにしています1)。

現在、適用事例がある程度アナウンスされるようになり、更に数多くの用途開発が進められていると推測できます。

2.HVAFによる銅皮膜の作製と評価

コールドスプレーは低融点金属皮膜作製には非常に適した装置ですが、ヘリウムや窒素などの工業用ガスを大量に用いますので、コスト上昇に繋がります。

HVAFは酸化剤として圧縮空気を用いますので、酸化をある程度抑制した皮膜が作製可能であれば、コスト問題をある程度解消することが可能となります。

通常のHVAFでは酸化が避けられないので、A1050上にラバノズルHVAFにて作製を行いました2)。粉末は福田金属箔粉工業㈱Cu-HWQ 20μmを用いました。

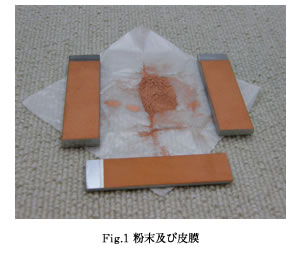

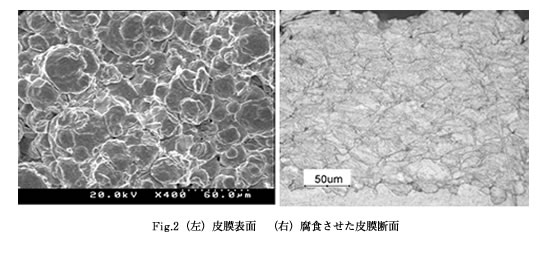

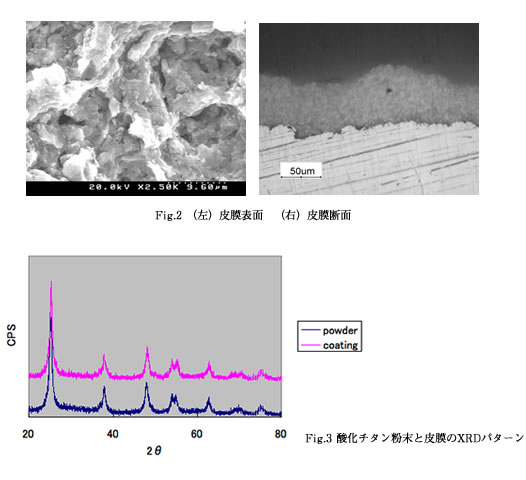

原料粉末と作製した皮膜の外観写真をFig.1、表面SEM像及び断面写真をFig.2に示します。粉末と皮膜において色彩の差異は認められません。

断面観察から目立った気孔は無いことからかなり緻密であることが分かります。

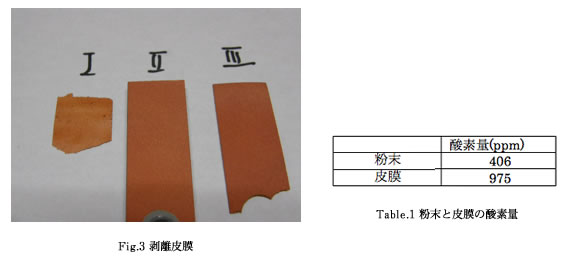

ブラスト処理していないSS400上に溶射して剥離した銅皮膜の外観と計測した酸素量をFig.3とTable.1に示します。 SS400の皮膜は他よりも赤褐していますので、今後、条件を合わせていけば更に低下させることができます。

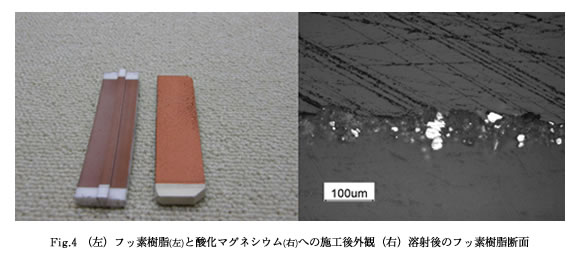

おまけとして、失敗事例を紹介します。フッ素樹脂と酸化マグネシウム上への施工を試みました。

基材がフッ素樹脂の場合、銅粒子が衝突してめり込んでいます。

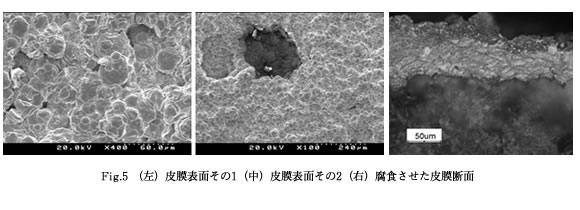

また、酸化マグネシウムの場合、一見成功しているように見て取れますが、所々で堆積した粒子の脱落が確認できますFig.5(中)。

いつ発生したのか、生成メカニズムは何なのかまったく分かりませんが、欠陥であることは明らかです。両事例ともに改善しなければなりません。

3.まとめ

HVAFにライバルノズルを装着した装置による銅皮膜の作製事例を紹介しました。研究は途上ですが、お気軽にお問い合わせください。

また、以下のことが今後の研究開発テーマです。

1. 皮膜の酸素量の低減

2. 導電率計測

3. プラスチック基材上やセラミックス基材への銅皮膜の作製

チタンは耐食性に富み、生体親和性に優れていることから、様々な分野で適用されています。

しかし、高温環境下においては酸素と激しく反応することから、実用化されているのは減圧プラズマ溶射のみです。

チャンバーを必要とするため、大量生産には不向きで高コストになることは避けられません。

大気中にて行うコールドスプレーはチャンバーを使用しません。固相状態で成膜させることから酸化の問題及び大量生産の問題を解決することができます。

しかし、緻密な皮膜を作製するためには高いハードルが存在します。

![]()

式(1)はAsaddiらが示した臨界速度の推算式です1)。

Vcr, p, Tm, σu, Tiは、臨界速度(m/s)、粒子密度(g/cm3)、融点(℃)、降伏応力(MPa)、温度(℃)を表します。臨界速度とは粒子が衝突して成膜し始める数値です。

この値以下ですと、粒子は成膜せずにリバウンドしてしまいます。緻密な皮膜を作製するには、臨界速度よりはるかに高い数値が必要となります。

作動ガスに窒素を用いた場合、かなり高温条件下でも緻密な皮膜を作製するのは困難です。ヘリウムを用いれば、ガスの音速は窒素よりも高速であるので作製可能ですが、

生産コストに影響を及ぼす可能性があります。

式(1)から、純チタン・チタン合金など比較的高融点・高強度の材料は、粒子温度を上昇させて行うことが有効ということがわかります。

HVAFによるチタン皮膜作製

市販のHVAFでは超音速ノズルがありません。高温であるため僅かですが窒化物の生成が発生します。

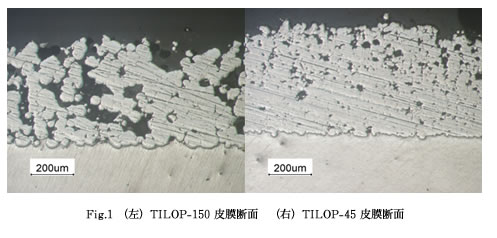

そこで、コールドスプレーよりも高温であるラバルノズルHVAFにより皮膜作製を行いました。粉末は㈱大阪チタニウムテクノロジーズのTILOP-150及び45を用いました。

TILOP-150は粒子径が大きいために非常にポーラスな皮膜です。TILOP-45皮膜は緻密膜の作製を目的としていたので、改善が必要な状況です。

しかし、XRDパターンから生成物は認められないことは低温化によるものと推測できます。TILOP-150の結果から多孔質膜作製が可能なことを確認しました。

参考文献

1) H. Asaddi, F. Gartner, T. Stolenhoff and H. Kreye, Acta Matter. 51(2003)4379

・光触媒用酸化チタン皮膜の作製と評価

1.光触媒の概要

光触媒用材料として実用化されている酸化チタン(TiO2)に紫外光を照射させることにより、価電子帯の電子が伝導帯に励起され、還元力の強い電子(-e)と酸化力が非常に強い正孔が生成されます。

正孔は酸化チタン表面の水分子と反応してラジカル種を生成させ、励起された電子も酸素と反応して非常に強い酸化力を有するスーパーオキシドアニオンとなり、

有機物と反応して、汚染物質を分解していきます。大量処理に不向きですが、酸化チタンの場合、紫外光を照射するだけでいいので、スプレーなどで塗布して防汚・空気清浄に利用されています。

2.溶射による酸化チタン皮膜研究の概要

溶射による酸化チタン施工は、空気清浄機のフィルターなど僅かな適用例しかありません。

溶射は大面積に施工できる点で、外壁・ガードレールなどへの適用が期待されていますが、コスト的・技術的な問題点があります。

問題点1

溶射は溶かして成膜させるプロセスですので、アナターゼ相から光触媒が劣るルチル相への転移が発生します。

粉末やバインダーと溶射プロセスの改善によりある程度の抑制は可能ですが、100%維持させることは困難です1-3)。

問題点2

コールドスプレーは従来の溶射とは異なり、粒子は固相状態のまま衝突して皮膜を形成していきます。

この特徴を活用したアナターゼ相を完全に維持した皮膜作製の研究がなされてきました4-5)。

しかし、いずれの試みも表面に酸化チタン粒子は確認できるが積層した膜ではありません。過去に弊社が作製した光触媒皮膜も同様でしょう。

断面観察から、最初に衝突した粒子が基材に突き刺さっている状態であると推測します。

これら研究で使用した粉末はナノサイズの粉末とPVAなどのバインダーをスプレードライヤーにて造粒させた粉末です。

粉体が有する機械的特性・比表面積・粒子径などにより積層していかないものと考えられます。

以上2つの問題は山田らの研究により解決法が提示されています6)。

溶射法はコールドスプレーを使用していますが、根本的に異なるのは粉末で、10nm以下のナノサイズである結晶粒が凝集した平均粒子径10〜20μmの粉末を用いています。

これにより、積層した酸化チタン皮膜の作製に成功にしています。このことは2つの大きな意味を持っていると考えます。

・従来の酸化チタン皮膜作製における問題点をクリアしたこと。

・コールドスプレーによるセラミックス皮膜作製が可能であることを示したこと。

コールドスプレーによる皮膜形成は塑性変形が発生する材料だけで脆性材料は不可能と考えられていましたが、それを覆す研究であり、強調してもしすぎることはありません。

3. 改造HVAFによる酸化チタン皮膜の作製と評価

上述した先行研究例を基に、中心軸粉末供給式HVAFを使用して皮膜作製を試みました。

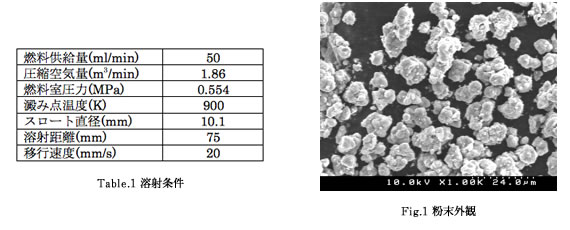

粉末は平均粒子径17μmの凝集酸化チタン粉末を使用し、基材はSUS304を用い、溶射前にブラスト処理を行いました。溶射条件をTable.1に、粉末外観をFig.1に示します。

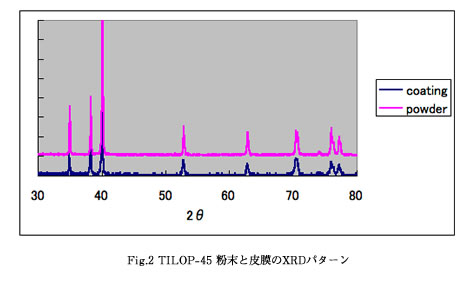

作製した皮膜表面及び断面の写真をFig.2、粉末と皮膜のXRDパターンをFig.3に示します。 表面観察と断面のEDX分析から皮膜はかなりポーラスな状態にあると推測しています。Fig.3に示すXRDパターンの結果から、ルチル相への転移も認められません。

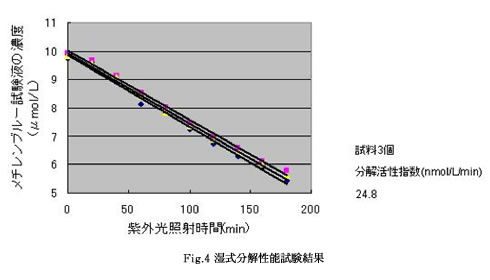

広島県立総合技術研究所東部工業技術センターに試験委託した結果をFig.4に示します。 試験は、JIS R1703-2:2007ファインセラミックス—光触媒材料のセルフクリーニング性能試験方法—第2部:湿式分解性能に準じ、一部試験方法を変更して試験しています。 光触媒工業会は湿式分解性能における性能基準を5nmol/L/min以上と定めている。 試験方法を一部変更していますので、単純な比較は出来ませんが、作製した皮膜は基準以上の光触媒効果を有しています。

付記

本研究は、平成21年度ものづくり中小企業製品開発等支援補助金(試作開発等支援事業)によって行った。

参考文献

1) 桑島孝幸、高橋幾久雄、小浜恵子、平野高広、太田利夫、田端亮一:岩手県工業技術センター報告書8(2001)37-40

2) C-J. Li, G-J. Yang, Y-Z. Wang: Material Letters 57(2003) 2130-2134

3) 安岡淳一、大森明:高温学会誌 30-6(2004)321-329

4) C-J. Li, G-J. Yang, X-C. Huang, W-Y. Li, A. Ohmori: 2004 ITSC Conference Proceedings CD (2004)

5) 榊和彦:大阪大学接合科学研究所共同研究報告、2003 (2004) 193-194

6) M. Yamada, Y. Kandori, K. Sato, A. Fukumoto: J. Solid. Mech. Mater. Eng (web) 3-2 (2009) 210-216